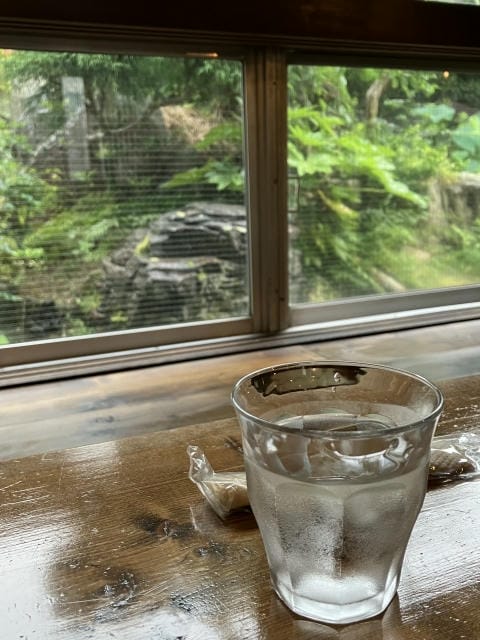

透明で丈夫な性質を持つガラス容器は、さまざまな用途で多くの業界に欠かせない資材の一つである。その利用範囲は幅広く、食品や飲料の保存をはじめ、化学薬品の保管、化粧品や医薬品の包装など多岐にわたる。特に業務用として使用されるガラス容器は、一般家庭用のものと比べてその規格や品質、耐久性、機能性が厳しく問われることが多い。まず業務用に供されるガラス容器は、大容量や大量生産、流通効率を追求した設計が重要視される。例えば食品製造業界では、ジャムやソース、蜂蜜などの液体や粘稠な物質の保存・出荷のために、密閉性能の高いガラス瓶が数多く使われている。

容器自体が製品の鮮度や香りを妨げず、なおかつ外部からの異物混入や劣化を防ぐため、ガラスという素材が古くから定番となっているのである。業務用ガラス容器が選ばれる理由の一つは、内容物との化学的相性の良さである。プラスチックや金属に比べて、揮発性成分の移行や吸着が起こりにくく、食品や薬剤など、成分変化を避けたい用途に最適とされている。また、リサイクル性の高い素材である点も大きな特徴である。大量に発生する空容器の回収や再生工程が整備されている現場では、廃棄物削減や資源再利用の観点から好まれる傾向がある。

発注に際して業務用ガラス容器を選定するには、用途や内容物の特性だけでなく、物流面やコストパフォーマンスも無視できない要素である。流通経路での衝撃や温度変化、積み重ねによる荷重など、過酷な環境にも耐えうる厚みや形状の設計が必要とされることが少なくない。加えて、限られた倉庫スペースで効率良く管理するためには、スタッキング(積み重ね)のしやすさや紙箱との親和性など、保管・運搬性まで考慮した規格が求められる。発注数やロットによっても取引条件は左右される。多くの場合、業務用途では短期間に大量のガラス容器の確保が必要になるため、安定した供給体制や納品スケジュール、在庫状況について発注先と密に調整することが重要である。

製品カタログには容量、口径、高さ、厚み、形状、耐熱性など細かな規格比較が提示されており、利用現場でのオペレーション設計も考慮しながら最適なものを選び取る作業が行われる。さらに食品分野の場合、瓶詰め後の高温殺菌などの工程を経ることも多いため、急激な温度変化に耐えられる耐熱ガラス容器の需要が高まっている。一方でガラス素材ならではの重量感や割れやすさが課題となることも否めない。そのため樹脂キャップや破損低減用の梱包を組み合わせて配送効率の向上や安全性確保に努めている現場も多い。他にも、化学薬品や実験用途に用いられる業務用ガラス容器では、耐薬品性や遮光性が重視されることが多い。

特定の物質に対しては溶出や反応リスクがあるため、使用するガラス成分や表面処理が工夫されている。加えて遮光が必要なケースには、色付きのガラス容器が導入されることも多い。これにより内容物の酸化や分解を防ぎ、品質を維持できる点が高く評価されている。発注管理においては、安定した品質の供給や継続的なロット管理が求められる。微細な形状誤差や異物混入などの不良品リスクを最小化し、高品質なガラス容器を安定的に入手するためには、製造現場との密な連携や品質保証体制が極めて重要である。

また、特注の形状やブランド印刷など特別な仕様で発注する場合は、金型や初期費用、納期など様々な調整が必要になり、詳細な事前打合せと工程管理が重要となってくる。加えて、サステナビリティへの意識が高まる社会的背景の中で、リユースやリサイクルへの取り組みも発注時の重要な判断材料となっている。回収型容器やリユース率の高い製品を使うことで、廃棄物減少や環境負担軽減の活動へ参加できる点は、多くの企業や現場担当者から支持を集めている。業務用としてガラス容器を活用するメリットは多々あるが、最適な選定・発注を行うためには、内容物や使用目的ごとの特性評価に加え、輸送効率や維持管理、環境配慮まで多角的な視点が不可欠となる。製品の規格や納品条件についてしっかりリサーチし、発注先とのコミュニケーションを十分に行うことで、高い満足度と信頼性を得ることが可能となるのである。

ガラス容器は、その透明性や耐久性、内容物との高い化学的相性から、食品・飲料、化学薬品、化粧品、医薬品など幅広い業界で不可欠な資材となっています。特に業務用では、一般家庭用以上に規格や品質、耐久性、機能性が求められる傾向が強く、大容量化や効率的な流通、スタッキングのしやすさなども重要な選定基準となります。さらにリサイクル性やリユース性といった環境面の配慮も重視されており、廃棄物削減・資源再利用に貢献できる点から多くの企業が導入を進めています。食品分野では密閉性や耐熱性、化学分野では耐薬品性や遮光性など、用途ごとに求められる性能も多岐にわたります。発注の際は、内容物や利用環境に応じた最適な規格選定だけでなく、流通経路での衝撃対策、在庫や納期管理、場合によっては特注仕様の調整まで、さまざまな観点での検討と供給元との緊密な連携が欠かせません。

高品質なガラス容器を安定的に確保し、環境負荷低減にも貢献するためには、多角的な視点での情報収集と的確なコミュニケーションが極めて重要と言えるでしょう。